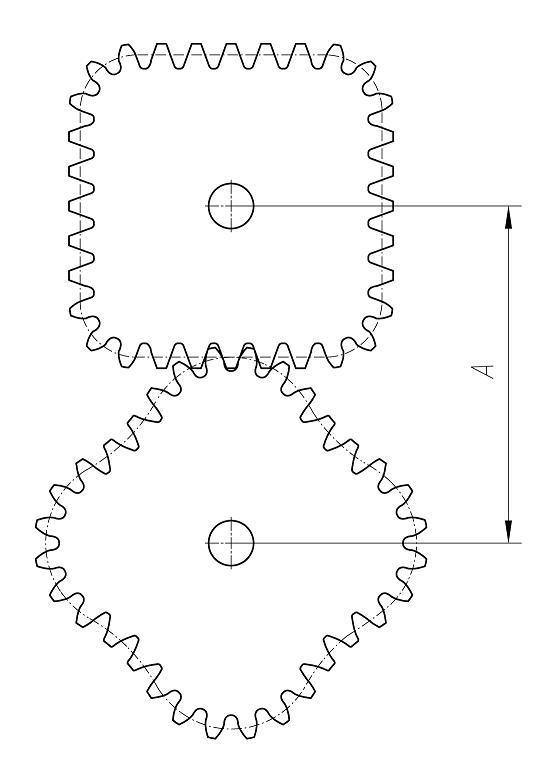

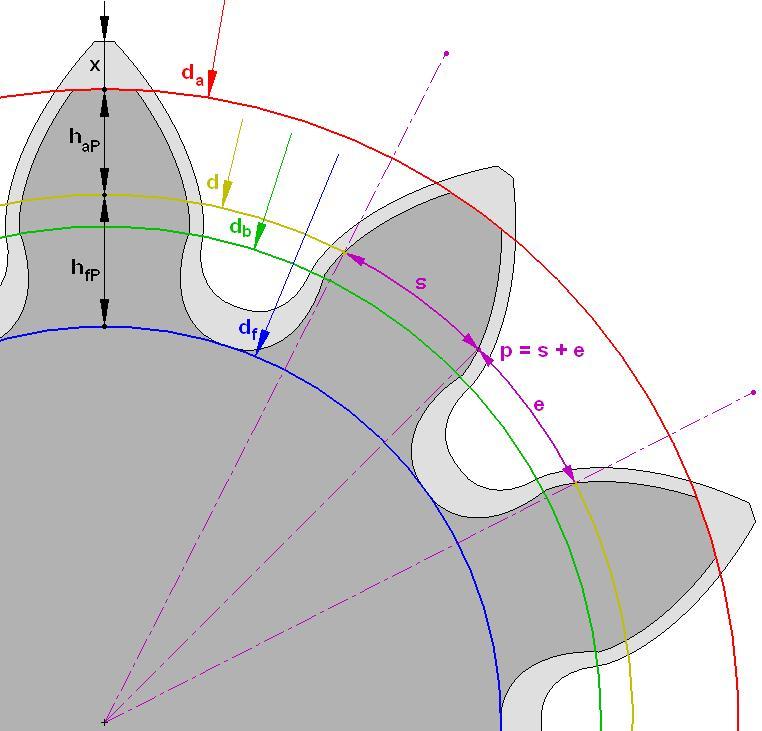

| число зубьев колеса | |

| шаг зубьев (отмечен фиолетовым) | |

| диаметр делительной окружности (отмечен жёлтым) | |

| диаметр окружности вершин тёмного колеса (отмечен красным) | |

| диаметр основной окружности - эвольвенты (отмечен зелёным) | |

| диаметр окружности впадин тёмного колеса (отмечен синим) | |

| высота зуба тёмного колеса | |

| высота зуба светлого колеса |